En la fabricación y la producción, suele haber confusión entre el tiempo de pedido, el tiempo de ciclo, el tiempo de entrega y el tiempo takt. ¿Por qué es importante conocer estas medidas y por qué las plantas deberían trabajar para reducirlas? En esta publicación, ofrecemos recomendaciones para reducir el tiempo del ciclo sin comprometer el producto final o la experiencia del empleado.

¿Qué es el tiempo de ciclo?

El tiempo de ciclo es la cantidad de tiempo requerida para producir una parte, terminar un producto o completar un proceso estándar. Esta medida calculable transmite el tiempo repetible más rápido en el que un operador realiza todos los pasos de un proceso de trabajo estandarizado antes de que empiecen de nuevo.

El tiempo de ciclo es tanto real como aspiracional, es decir, se refiere tanto al tiempo real promedio que lleva completar un proceso como al tiempo objetivo repetible que se espera lograr. Como sugiere el nombre, el tiempo de ciclo representa todos los elementos cíclicos del trabajo, o los pasos repetidos de producir cada parte o producto. El tiempo de ciclo no tiene en cuenta el trabajo no cíclico, como los reemplazos de herramientas, las limpiezas incrementales, los descansos de los empleados o los cambios de turno. La medida solo se refiere al tiempo dedicado a trabajar activamente en el pedido de un cliente.

Asimismo, el tiempo de ciclo no incluye ni tiene en cuenta las interrupciones no planificadas, como averías de máquinas, paradas de plantas o incidentes o errores de los empleados. Eventos como estos serían anomalías y no se tendrían en cuenta en el tiempo de ciclo objetivo o real de una planta.

El tiempo del ciclo no debe confundirse con el tiempo de entrega o tiempo de takt.

Plazo de ejecución: El período de tiempo entre el momento en que una planta recibe un pedido y el momento en que el cliente recibe su pedido.

Tacto de tiempo: La cantidad de tiempo en el que se debe completar un artículo o servicio para cumplir con el plazo de entrega a tiempo de un cliente.

Por lo tanto, el tiempo del ciclo debe ser menor o igual al tiempo takt para garantizar que el pedido cumpla con el tiempo de entrega proyectado. Calcular el tiempo de ciclo de su planta, y trabajar para reducirlo, es esencial para hacer coincidir su suministro con la demanda del cliente en un operación ajustada.

Cómo calcular el tiempo del ciclo

Puede calcular el tiempo del ciclo midiendo el cantidad de tiempo entre la finalización de una parte o proceso y la finalización de la misma parte o proceso siguiente.

Mida este incremento de tiempo repetidamente para obtener una duración promedio. También puede usar datos históricos para determinar cuánto tiempo en promedio lleva completar una tarea sin problemas ni interrupciones. El tiempo de ciclo resultante debe reflejar lo que su sistema o equipo puede completar repetidamente sin ningún problema.

El objetivo aquí es encontrar el "mejor" momento en el que un trabajador típico puede realizar una tarea de forma regular. No busque al trabajador "mejor" o más rápido para encontrar un tiempo de ciclo más rápido; del mismo modo, no utilice la medida mínima como su tiempo de ciclo.

Sin embargo, este proceso reconoce que los trabajadores no son máquinas. Al calcular el tiempo del ciclo, los ingenieros industriales agregarán un porcentaje de asignación que tenga en cuenta a los trabajadores con diferentes velocidades y competencias, así como el simple hecho humano de que es posible que los trabajadores no mantengan un ritmo constante durante su turno.

Razones importantes para reducir el tiempo del ciclo

El tiempo de ciclo no se trata de ganar una carrera o batir su mejor tiempo, sino uno de varios indicadores de eficiencia que brindan una visión honesta y medible del rendimiento de su planta.

Si puede medir con precisión y lograr su tiempo de ciclo óptimo, podrá predecir la propia rentabilidad de su empresa. Ser capaz de generar tiempos de entrega confiables y garantizar el pronto cumplimiento de los pedidos aumenta la confianza de sus clientes y la percepción de valor en su organización.

Un tiempo de ciclo bajo y, lo que es más importante, confiable, es un activo importante cuando se trata de la competitividad de la industria.

Beneficios de reducir el tiempo de su ciclo

Existen numerosas razones para trabajar en la reducción del tiempo de ciclo sin comprometer la seguridad, la calidad o los costos.

Con tiempos de ciclo más bajos, su empresa puede:

- Incrementa la productividad

- Establece plazos realistas

- Conoce antes las fechas de lanzamiento o entrega

- Garantía de plazos de entrega

- Mejorar las relaciones con los clientes y socios de distribución

- Mejorar el valor de mercado

- Aumentar la satisfacción y lealtad del cliente

- Reducir los gastos de personal

- Optimice la capacidad y las habilidades de su equipo

- Aumentar los márgenes de beneficio

- Reducir los residuos del proceso

- Minimizar el riesgo de horas extra

- Estandarizar los procesos de trabajo

- Mantener un flujo de trabajo continuo

- Reducir las irregularidades en el flujo de trabajo

- Optimice el almacenamiento de inventario

- Evite la sobreproducción

Involucrar a todos los miembros del equipo en la reducción del tiempo del ciclo también legitima su esfuerzos de mejora continua. Si los trabajadores entienden la necesidad de seguir procesos estándar para optimizar el tiempo de producción, es más probable que se esfuercen por lograr un rendimiento óptimo todos los días.

Cómo mejorar su tiempo de ciclo

Reducir el tiempo del ciclo no requiere que los empleados trabajen más rápido. Más bien, se necesita estandarizar las tareas repetibles en un proceso para que el tiempo de producción sea lo más reducido posible.

Para reducir el tiempo de trabajo cíclico, considere implementar estos programas:

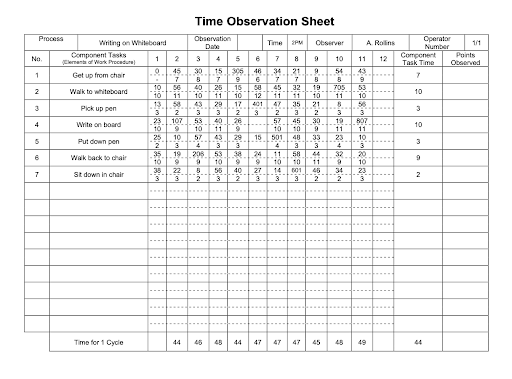

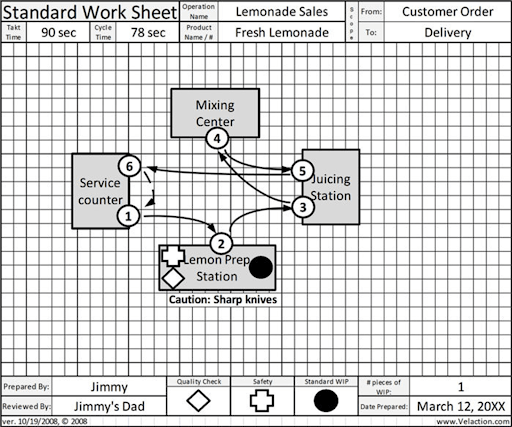

- Trabajo estándar la capacitación establece la “mejor manera” de realizar cada tarea. Aquí, "mejor" significa "más eficiente", o la forma que genera el menor desperdicio. Use una hoja de observación de tiempo para documentar las observaciones al analizar una tarea específica; y un gráfico de trabajo estándar para proporcionar una imagen simplificada del espacio de trabajo.

Ejemplo de hoja de observación de tiempo

Descargar plantilla de hoja de observación de tiempo

Ejemplo de hoja de trabajo estándar

Descargar plantilla de hoja de trabajo estándar

- TWI Métodos de trabajo (JM) proporciona un marco en el que los gerentes y los líderes de primera línea pueden encontrar formas de mejorar los procesos. JM fomenta la experimentación y la innovación al dividir los trabajos en sus componentes más básicos y luego cuestionarlos para eliminar detalles innecesarios y hacer que los detalles necesarios sean más fáciles y seguros de realizar.

- Kaizen Entrena a los trabajadores para que realicen cambios pequeños e incrementales cada día que se acumulan en cambios sistémicos más grandes con el tiempo. A medida que trabaja para reducir el tiempo del ciclo, los cambios más pequeños garantizarán que no sacrifique la calidad por la eficiencia al cambiar demasiado rápido.

- Quizás el programa más esencial para los trabajadores de primera línea, TWI Instrucción de trabajo asegura que todos los miembros del equipo reciban la misma capacitación después de realizar cualquier mejora en el proceso. JI fomenta la coherencia y la sostenibilidad, ya que la formación estándar permite a los empleados actuales transmitir sus conocimientos y habilidades a los nuevos empleados.

También existen métodos probados para reducir el tiempo de trabajo no cíclico:

- El sistema SMED (Single-Minute Exchange of Die) permite a los operadores completar tantos pasos de un cambio de proceso como sea posible mientras el equipo aún está funcionando. SMED reduce el tiempo de inactividad y ayuda a prevenir retrasos en la producción.

- TPM (Mantenimiento Productivo Total) permite a los trabajadores realizar el mantenimiento de rutina en sus propias máquinas, lo que aumenta la disponibilidad de las máquinas y reduce la necesidad de tiempo de inactividad.

- Jidoka, o automatización, disminuye la probabilidad de defectos y permite a los trabajadores utilizar habilidades más matizadas y especializadas en otras partes del proceso.

- TWI Resolución de problemas capacita a los supervisores y líderes de primera línea para identificar y actuar sobre los problemas en lugar de esperar a que un gerente los resuelva. Esto permite a los trabajadores mantener la línea en movimiento y permite a los gerentes concentrarse en problemas más complejos.

- Además de ayudar a reducir el tiempo de ciclo, TWI Métodos de trabajo (JM) también se puede aplicar a tareas no cíclicas. El mantenimiento de equipos, la limpieza y los cambios de turno pueden beneficiarse de un enfoque JM.

- Asimismo, Kaizen puede ayudar a los empleados a experimentar e iterar sobre mejoras en tareas no cíclicas fuera de la producción, como enviar, recopilar y actuar según los comentarios de los empleados.

- TWI Instrucción de trabajo también puede abordar las tareas no cíclicas más pequeñas del lugar de trabajo para mejorar la eficiencia y la seguridad generales, por ejemplo, lavarse las manos en un entorno de atención médica.

Lectura relacionada

libro electronico: 20 habilidades esenciales que necesitan sus líderes de primera línea

Implementación de cambios usted mismo

Siguiendo las recomendaciones anteriores, es posible reducir el tiempo del ciclo auditando y simplificando los procesos. Sin embargo, tenga en cuenta los errores comunes hecho por aquellos que toman el enfoque de bricolaje:

- Reducir el tiempo del ciclo no es tan simple como parece. Puede terminar creando más trabajo en el futuro si intenta realizar cambios rápidos en la producción.

- Un tiempo de ciclo más bajo no es una medida de eficiencia si degrada la calidad del producto. El cliente final siempre debe ser lo más importante cuando se realizan cambios en el proceso. Si un cambio no beneficia al cliente, o peor aún, compromete su negocio, no vale la pena hacerlo.

- Su equipo siempre debe entender las razones para reducir el tiempo del ciclo. No comunicar la necesidad de cambios puede hacer que parezcan arbitrarios y que no valga la pena luchar por ellos.

- Puede ser un desafío ver el panorama general cuando estás dentro del problema. Sin una visión objetiva de la empresa, es posible que no vea los problemas sistémicos más grandes que están contribuyendo a los retrasos en la primera línea. Esto puede resultar en el tratamiento de los síntomas y no la causa raíz.

- Cuando está tratando de reducir el tiempo de su ciclo lo más posible, puede ser tentador usar a su trabajador más rápido como punto de referencia o aspiración. Recuerde que el tiempo del ciclo debe ser un promedio de todos los datos imparciales disponibles.

- Recuerda también que tus trabajadores son personas. Las personas cometen errores, trabajan a diferentes velocidades, tienen contratiempos inesperados y pueden responder mal a los gerentes que los apuran. El establecimiento de estándares de trabajo debe sentar el mismo precedente para todos los trabajadores, no debe usarse para singularizar a nadie.

Si bien estos desafíos no le impedirán reducir el tiempo del ciclo por su cuenta, implementar cambios puede ser más fácil con un socio. Cuando tenga éxito, sus esfuerzos para mejorar el tiempo de entrega y la garantía de calidad valdrán la pena para lograr una mayor satisfacción del cliente.

Lectura relacionada

libro electronico: 10 errores a evitar al implementar un plan de mejora continua

Encontrar un socio

El tiempo del ciclo tiene un impacto directo en los indicadores clave de rendimiento (KPI), incluida la productividad, el tiempo, la entrega e incluso la moral de los empleados. Si mejora y reduce el tiempo de su ciclo, inevitablemente mejorará sus KPI.

Si cree que su organización podría beneficiarse de un socio con esta experiencia específica, considere las siguientes preguntas mientras investiga opciones de capacitación y mejora.

Pregúntate a ti mismo y a tu equipo:

- ¿Cuál es el mayor desafío al que se enfrenta actualmente su organización?

- ¿Cuenta su organización con procesos escritos detallados y cómo se utilizan?

- ¿Dónde está su organización de bajo rendimiento?

- ¿Qué te gustaría haber logrado dentro de un año a partir de hoy?

- ¿Qué líderes de su organización necesitan capacitación?

- ¿Cuál es su tasa de rotación de empleados?

- ¿Cuánto tiempo le toma poner al día a la mano de obra calificada?

- ¿Con qué luchan más sus empleados o supervisores?

Pregunte a sus candidatos a compañeros de formación:

- ¿Ha trabajado con una organización como la nuestra antes?

- ¿Cómo garantiza la sostenibilidad de su enfoque?

- ¿Cómo mantiene este programa a los empleados comprometidos?

- ¿Cómo aborda su equipo la resistencia de los trabajadores?

Lo más probable es que te estés acercando a un compañero de entrenamiento porque necesitas ver resultados concretos. Los capacitadores experimentados deben poder proporcionar evidencia de que sus métodos reducen el tiempo del ciclo y también que su enfoque se puede personalizar para las necesidades únicas de su organización.

Lectura relacionada

libro electronico: 24 preguntas clave que debe hacerse antes de invertir en programas de capacitación

Preguntas frecuentes: Reducción de los tiempos de ciclo

P: ¿Por qué necesito reducir el tiempo del ciclo?

Reducir el tiempo del ciclo conduce a una mejor productividad, procesos optimizados, ahorro de costos, clientes más satisfechos y una ventaja competitiva en su mercado. Las organizaciones que pueden garantizar tiempos de ciclo rápidos y, como resultado, tiempos de entrega cortos, ganarán y mantendrán la confianza de los clientes y serán más atractivas para los candidatos talentosos.

P: ¿Cuál es la diferencia entre el tiempo de ciclo y el tiempo de entrega?

El tiempo de entrega es el período de tiempo entre el momento en que una planta recibe un pedido y el momento en que el cliente recibe su pedido. El tiempo de ciclo, que es más corto que el tiempo de entrega, es la cantidad de tiempo necesaria para producir una pieza, terminar un producto o completar un proceso estándar.

P: ¿Cómo mido el tiempo del ciclo?

Puede calcular el tiempo del ciclo midiendo la cantidad de tiempo entre la finalización de una parte o proceso y la finalización de la misma parte o proceso siguiente.

P: ¿Cómo calculo el tiempo takt?

Takt time es la cantidad de tiempo en el que se debe completar un artículo o servicio para cumplir con el plazo de entrega a tiempo de un cliente, que es diferente del tiempo de ciclo o el tiempo de entrega. El tiempo takt se determina utilizando el siguiente cálculo:

Tiempo total de producción disponible

_________________________ = Tacto Tiempo

Demanda promedio del cliente

El “tiempo de producción total disponible” debe excluir cualquier descanso de los empleados, cambios de turno, mantenimiento programado u otra interrupción del tiempo dedicado activamente a la producción de bienes o servicios. La "demanda promedio de los clientes" es el volumen de nuevos pedidos durante ese período de tiempo.